Bombas de proceso químico son componentes esenciales en industrias donde el manejo preciso de líquidos y productos químicos es fundamental. Están diseñados para transportar fluidos agresivos, corrosivos, viscosos y de alta temperatura de forma segura y eficiente. Estas bombas desempeñan un papel vital en la fabricación de productos químicos, el tratamiento de agua, la producción farmacéutica y las industrias petroquímicas, garantizando un funcionamiento sin problemas y minimizando los riesgos de fugas o contaminación.

Tipos de bombas de proceso químico

Las bombas de procesos químicos están disponibles en varios diseños para adaptarse a diferentes propiedades de fluidos y requisitos industriales. Elegir el tipo correcto es crucial para la eficiencia, la durabilidad y la seguridad.

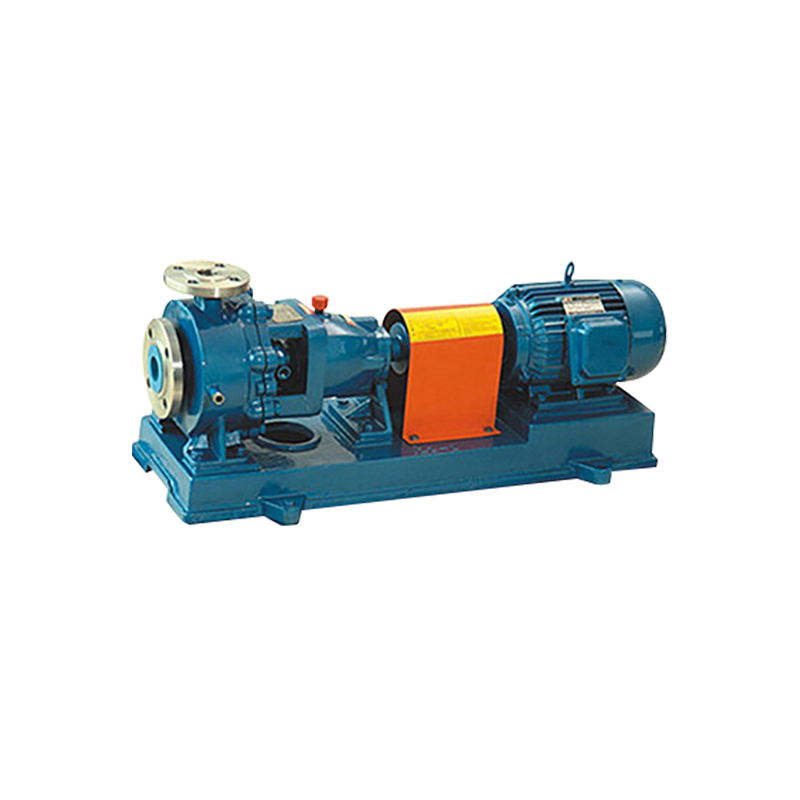

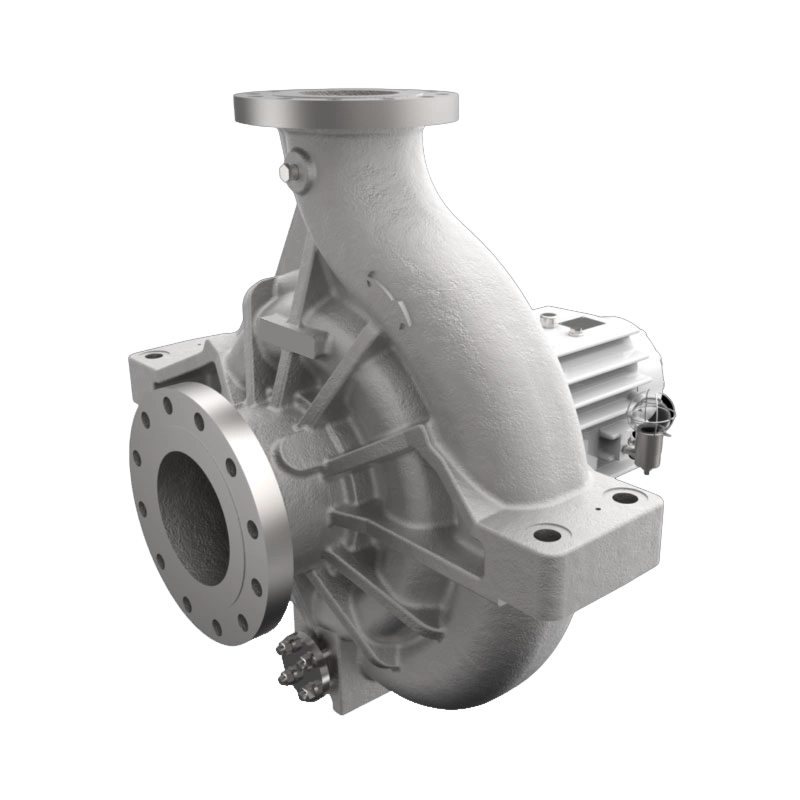

Bombas centrífugas

Las bombas centrífugas se utilizan ampliamente debido a su diseño simple y su capacidad para manejar una variedad de productos químicos. Se basan en un impulsor giratorio para aumentar la velocidad del fluido y dirigirlo a través de la carcasa de la bomba. Estas bombas son adecuadas para líquidos de baja viscosidad y operaciones continuas.

Bombas de accionamiento magnético

Las bombas de accionamiento magnético eliminan la necesidad de sellos mecánicos, lo que reduce los riesgos de fugas. Son ideales para manipular productos químicos peligrosos o tóxicos y pueden funcionar de forma segura en entornos corrosivos. Estas bombas utilizan un acoplamiento magnético para transferir el par del motor al impulsor.

Bombas de engranajes

Las bombas de engranajes son bombas de desplazamiento positivo diseñadas para mover productos químicos viscosos de manera constante. Utilizan engranajes engranados para transferir fluido, proporcionando caudales precisos. Se utilizan comúnmente en aplicaciones de dosificación de productos químicos, lubricación y transferencia de resina.

Bombas de diafragma

Las bombas de diafragma utilizan un diafragma flexible para mover líquidos. Son ideales para fluidos abrasivos, corrosivos o sensibles al corte. Su diseño sin fugas los hace perfectos para el manejo de productos químicos donde la prevención de la contaminación es fundamental.

Aplicaciones clave de las bombas de procesos químicos

Las bombas de procesos químicos son parte integral de numerosas industrias donde se requiere un manejo preciso de productos químicos. A continuación se muestran algunas aplicaciones importantes:

- Fabricación de productos químicos: transporte seguro de ácidos, álcalis, disolventes y productos químicos corrosivos.

- Industria farmacéutica: dosificación precisa de ingredientes activos y disolventes.

- Industria Petroquímica – Manejo de aceites, combustibles y químicos refinados con altos estándares de seguridad.

- Tratamiento de Aguas y Aguas Residuales – Bombeo de coagulantes, floculantes y aditivos químicos.

- Procesamiento de alimentos y bebidas: mover productos químicos y aditivos de calidad alimentaria y al mismo tiempo prevenir la contaminación.

Selección de materiales y construcción.

El material de una bomba de proceso químico determina su resistencia a la corrosión, la temperatura y el ataque químico. Los materiales comunes incluyen acero inoxidable, Hastelloy, titanio, polipropileno y componentes revestidos de PTFE. La selección depende de las propiedades del fluido, las temperaturas de funcionamiento y el nivel de agresividad química.

Sellos y contención

Un sellado adecuado es fundamental para evitar fugas y proteger a los operadores. Las opciones incluyen sellos mecánicos, sellos de empaque y acoplamientos magnéticos. El material del sello debe ser compatible con el fluido bombeado para evitar la degradación.

Clasificaciones de temperatura y presión

Las bombas de procesos químicos están diseñadas para funcionar en rangos de temperatura y presión específicos. Las bombas de alta temperatura requieren materiales resistentes a la expansión térmica, mientras que las bombas de alta presión requieren carcasas e impulsores robustos para mantener la integridad.

Consejos operativos y de mantenimiento

El mantenimiento adecuado de las bombas de procesos químicos garantiza la longevidad, la seguridad y la eficiencia. Las prácticas clave incluyen:

- Inspección periódica de sellos, cojinetes e impulsores en busca de desgaste y corrosión.

- Monitoreo de caudales, presión y temperatura para detectar anomalías tempranamente.

- Usar lubricantes compatibles para piezas móviles para evitar la degradación química.

- Implementar programas de mantenimiento preventivo para evitar tiempos de inactividad inesperados.

- Capacitar a los operadores sobre procedimientos de manipulación segura y parada de emergencia.

Solución de problemas comunes

Incluso con el cuidado adecuado, las bombas de procesos químicos pueden enfrentar problemas. Los problemas comunes incluyen:

- Fugas: a menudo causadas por sellos desgastados o materiales incompatibles.

- Cavitación: ocurre cuando se forman burbujas de vapor en zonas de baja presión; reduzca ajustando las condiciones de succión.

- Vibración: causada por desalineación, impulsores desequilibrados o desgaste de la bomba.

- Tasa de flujo reducida: puede resultar de impulsores, filtros o problemas de tuberías obstruidos.

Selección de la bomba de proceso químico adecuada

Seleccionar la bomba adecuada implica analizar las propiedades químicas, la viscosidad, la temperatura y el caudal requerido. Consultar con los fabricantes y utilizar las curvas de la bomba garantiza un rendimiento y una seguridad óptimos.

Curvas de rendimiento y especificaciones

Las curvas de rendimiento de la bomba indican el caudal frente a la altura, la eficiencia y los requisitos de NPSH. Estas especificaciones ayudan a los ingenieros a elegir bombas adecuadas para procesos químicos y condiciones operativas específicas.

Conclusión

Las bombas de procesos químicos son indispensables en industrias que requieren un manejo de líquidos preciso, seguro y confiable. Comprender sus tipos, materiales, aplicaciones y mantenimiento garantiza la eficiencia, la longevidad y la seguridad operativa. Seleccionar la bomba correcta y seguir las mejores prácticas reduce el tiempo de inactividad, mejora el rendimiento y protege al personal y al equipo.

es

es  English

English русский

русский